Know-How

Bohrverfahren

Für die Entwicklung der optimalen Maschinen und Werkzeuge im Spezialtiefbau ist ein tiefgehendes Verständnis für die Herstellungs- und Bohrverfahren erforderlich. Bei KLEMM Bohrtechnik fließt dieses Know-How direkt in die Produkte ein.

Verpressanker

Herstell- und Bohrverfahren

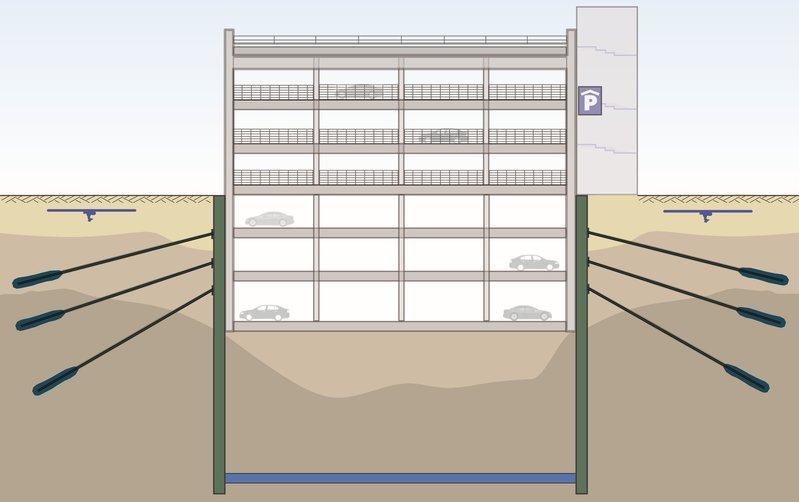

Die Rückverankerung von Baugruben durch Litzenspannanker ist eine häufig anzutreffende Aufgabe im Spezialtiefbau. Diese Anwendung bzw. dieses Herstellverfahren ist durch charakteristische Produktionsphasen gekennzeichnet.

Die Bohrung für den Einbau des Anker-Zugglieds lässt sich mit unterschiedlichen Bohrverfahren erzeugen. Bei der Auswahl des am besten geeigneten Bohrverfahrens stellt insbesondere der jeweils vorhandene Baugrund einen sehr wichtigen Faktor dar. Die Gesamtheit der spezifischen, technischen Komponenten, die für das jeweilige Bohrverfahren benötigt werden, bilden das Bohrsystem.

Herstellung einer Verankerung in der Praxis

Darstellung aller Phasen der Verankerung einer Baugrube durch Temporärlitzenanker. Anschauliches Video der BAUER Spezialtiefbau GmbH.

Bohrverfahren

Für das Herstellen des Bohrloches gibt es verschiedene Methoden. Zur Zeit der Erfindung des Verpressankers waren es vor allem Rammbohrverfahren (nichtdrehend) mit verlorenen Rammspitzen, für rollige Böden waren damals Rammgestänge mit einem Außendurchmesser von 76 mm weit verbreitet. In bindigen Böden kamen Drehbohrverfahren mit Stufenbohrkronen oder Rollenmeißeln zum Einsatz. Schon bald machten höhere Ankerkräfte und zusätzlich am Zugglied montierte Nachverpressrohre größere Bohrdurchmesser erforderlich. Der Ausbau der Verkehrswege erforderte zunehmend große Hangsicherungen mit extrem langen Dauerankern – damit wuchsen auch die Anforderungen an die Bohrtiefe. Diese konnte 40 bis 60 m und im Ausnahmefall auch 100 m betragen. Dies überstieg die damals beim Rammen erreichbaren Tiefen von etwa 20 m und die mit druckluftgetriebenem Drehschlagen erreichbaren 30 m. Reine Spülbohrverfahren – wie im Brunnenbau üblich – konnten sich wegen der damit verbundenen Bodenentzugs- und Setzungsrisiken nicht durchsetzen.

In dieser Zeit wurden neue Verfahren sowie Bohrwerkzeuge von KLEMM Bohrtechnik entwickelt, zum Beispiel das Überlagerungsbohren mit Hydraulikhammer. Der Begriff Überlagerungsbohren kommt daher, dass Außenrohr und Bohrgestänge zuerst gemeinsam durch das dem Felshorizont überlagerte Lockergestein durchgeführt werden. Sobald der Fels erreicht ist, wird das Außenrohr abgesetzt und es wird nur noch mit dem Bohrgestänge weitergearbeitet. Heute wird der Begriff Überlagerungsbohren für fast alle Bohrverfahren im Lockergestein verwendet.

Die Grenzen des klassischen Überlagerungsbohrens liegen bei Wechsellagerungen von Locker- und Festgestein, da die rein drehend vorgetriebene Verrohrung nicht durch Felsbänke hindurchbohren kann, zumal Lockergesteinschichtungen unterhalb der Felsbänke normalerweise zufallen.

Diese Probleme wurden durch die Doppelkopfbohrverfahren gelöst. Das Außenrohr erhielt eine eigene Ringbohrkrone und das Bohrgestänge wurde gegenläufig drehend durch einen Hydraulikhammer vorgetrieben. Besonders für Bohrungen in Wechsellagen war dies ein entscheidender Fortschritt. Außerdem machte es diese Bohrtechnik möglich, Spundwände, Schlitzwände und Bohrpfahlwände auch bei hohem Außenwasserüberdruck zu durchbohren und hierbei den Wasser- und Bodeneintrieb und damit gefährliche Setzungen in der Baugrubenumgebung während des gesamten Herstellungsvorganges des Ankers zuverlässig zu verhindern.

Seit kurzem werden im Spezialtiefbau neue Wege beschritten, indem bei manchen Geologien bzw. den dafür gewählten Überlagerungsbohrverfahren die schlagende Wirkbewegung durch eine vibrierende Bewegung ersetzt wird. Der Prozesslärm kann deutlich reduziert und durch die Überwindung der Mantelreibung die Geschwindigkeiten beim Abteufen und vor allem beim Herausgewinnen des Bohrgestänges nochmals erhöht werden. Zusätzlich kann auf die Drehbewegung beim Herausziehen verzichtet und damit eine Torsion des Stahlzugglieds vermieden werden.

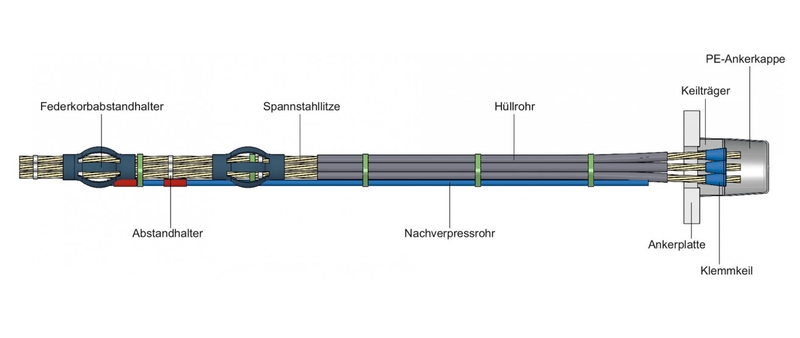

Kurzzeit-Anker

Kurzzeitanker (Temporäranker), vollständig oder teilrückbaubar, dienen der Sicherung von Verbauwänden bis zu einer Einsatzdauer von maximal zwei Jahren.

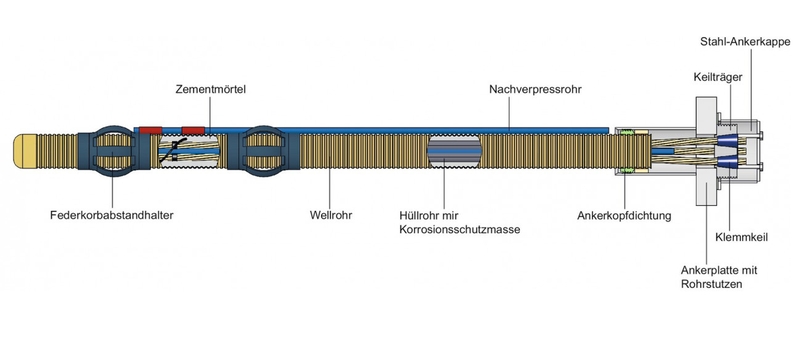

Daueranker

Daueranker (Permanentanker) sind Verpressanker mit einer Einsatzdauer über zwei Jahren und damit Bestandteil eines dauerhaften Bauwerks. Die Hüllrohre der Litzen und jeder Hohlraum des Ankerkopfes werden mit dauerplastischer Korrosionsschutzmasse verfüllt.